DX TODAY自社メディア

DX FrontLine設計DXの取り組み。開発者が語る荏原グループの3Dパラメトリック自動設計とPLM運用

弊社は遠心コンプレッサ、軸流コンプレッサ、蒸気タービンを中核に、動力回収ガスエキスパンダ、ブロワなどの多種多様な回転機器を製造販売し、それらはオイル&ガス、石油精製、石油化学、製鉄所、発電所、植物油処理プラント、ごみ処理施設などで使われています。

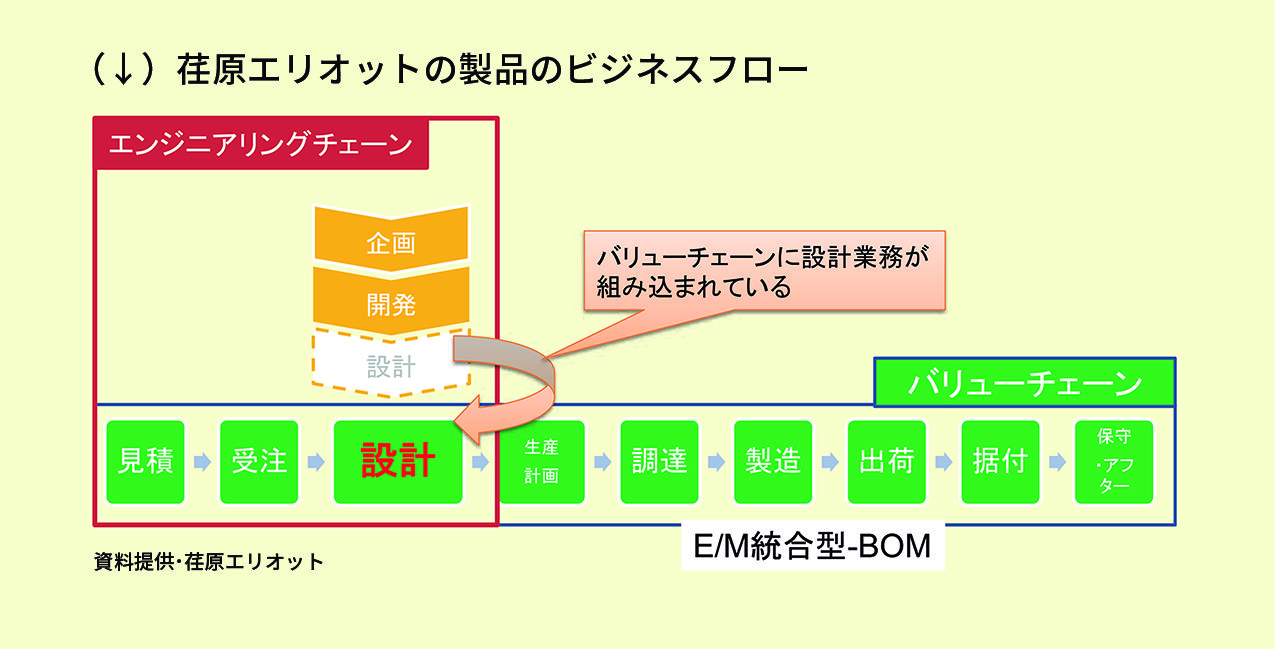

業態はETO(Engineer to Order)と呼ばれる個別受注設計生産で、お客様のご要望に応じて設計、部品調達、生産までを一気通貫で行います。

いずれも重厚な機器でして、従って生産台数は多いわけではなく、イメージとしては造船業に近いですね。製品リードタイムも通常は1年以上と、注文を頂いてから納入まで長い期間を要します。また、受注してから設計を始めるため、設計がサプライチェーンにしっかりと組み込まれているのもETOの大きな特徴です。業界として、お客様に約束した製品納期は絶対厳守が基本です。ご迷惑をおかけすることのないように日々、生産活動を行っております。

このような環境の中での製品競争力はQCD(クオリティとコストとデリバリー)に集約されますから、デリバリー、つまりリードタイムを短縮することが重要です。それには何より設計スピード、精度の向上が欠かせません。

正確な設計成果物が

QCDを強化する

従来のターボ機械の設計は、いわゆる過去案件をベースにした流用編集設計が一般的でした。流用編集設計とは、お客様のご要望に近い過去案件を探し出し、設計計算後、当該製品の図面の違うところだけを変えるというもので、それらを全て手作業で行います。手作業ですからもちろん間違えることもありますが、問題点の1つが、どの図面を流用元として選択するかが設計者に委ねられていることです。

例えば新入社員がどの図面を流用していいか判断に迷うケースです。あるベテラン社員が、「それはXXXの時の案件を流用すればいいだろう」と言い、別の社員が、「いやいや、YYYを参考にした方がいい」と。そんなふうに、参考にする図面が人によって違ってくるのです。いわゆる属人化ですが、こうした暗黙知を形式知に置き換えることはとても難しいものです。

もう1つの問題点は、流用した図面にエラーがあることです。

例えば加工作業の途中で現場から設計部門に、「図面通りに組めないんだけど」と電話がかかってくる。すると、「ちょっとこれをこうして」などと口頭で修正しますが、肝心の図面を修正することを失念してしまうことがあります。加えて、VA/VE(Value Analysis / Value Engineering)により設計変更が決まっても、以前の案件の図面にはその内容が反映されていません。流用編集設計では、図面は樹木図のように拡散していきますから、細かな修正点を遡った図面全てに盛り込むのは難しいのです。

こうして間違った図面がそのまま加工の現場に渡ると当然不具合が発生し、生産がストップするばかりか、時には後戻りまでしてしまう。それが製品リードタイムを大きく損ないます。要するに、正確な図面を用いて、生産工程を滞りなく通過させることが、競争的優位をもたらすのです。

納期遅れの回避に

設計の自動化を思い立つ

このようにETO業態においては、お客様のご要望に応じた製品を製造する関係上、どうしても設計に手間がかかり、納期に遅れが生じるリスクを完全に避けることができません。それならば、この設計をもっとスムースに進めることはできないだろうか?

コンプレッサやブロワなどの回転機械は流体機械と言われます。流体機械には相似則が存在しているので、フィーチャーパラメトリック系3D CADと、お客様の基本設計プログラムを組み合わせると、設計を全て自動化することが可能であると考えたのです。

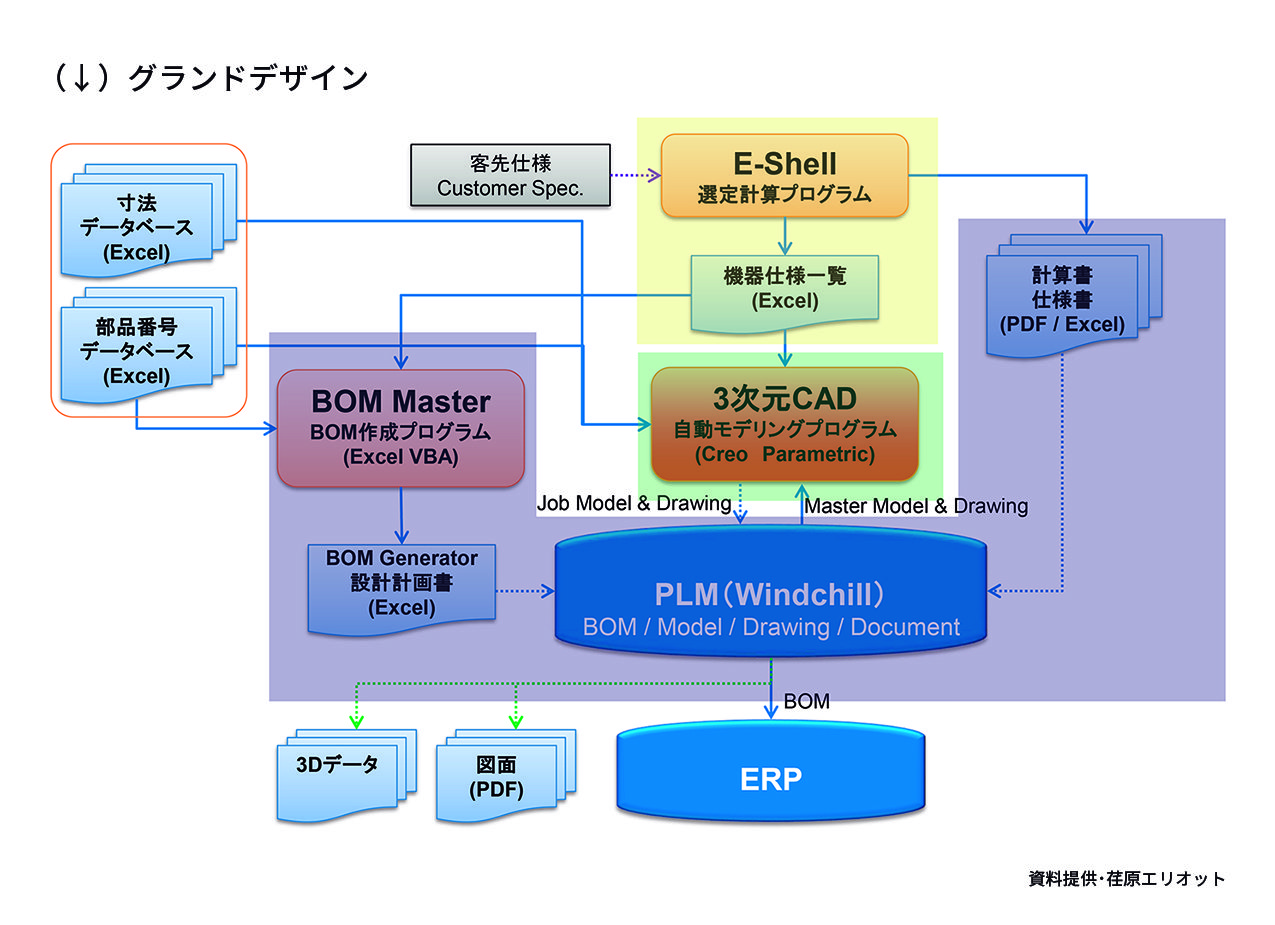

そしてもう1つがBOM(Bill Of Materials)の自動生成で、これにも取り組みました。基本設計プログラムから吐き出される基本設計仕様を基にBOMを作成してPLM(Product Lifecycle Management)で管理し、最終的にはERPに投入し生産活動を行う。この一連の流れが設計におけるDXの1つの姿だと思います。

こうした自動設計の概念は実は昔から存在していましたが、今回初めて実現に成功しました。日本の製造業、とりわけETO業態においては有意なシステムだと思います。自動設計された図面のチェックも限定的でエラーは劇的に減り、こうして設計の時間が従来の70%程度削減されました。自動販売機のように、ボタンを押したら必ずしも自動で出てくるわけではありませんが、手作業の部分は劇的に減りました。

ゼロからのスタートが

6年かかって完成形に

構想してから形にするまで3年ぐらい、最終的な完成形にするのに6年かかりました。当初はなかなか理解を得られず、開発は自主的に行いましたが、最終的にはみんなの協力のもと、素晴らしい成果となったと思います。開発にあたってはそれぞれの得意領域を見極め、活躍の場を作ることができました。この協力を得られるところまで持って行くのが大変でしたね。

私は、他責にせずにやってみせることが必要だと思います。環境がどうだとか、協力が得られないとか、考えたらダメです。どうやって周囲を巻き込むか。自分は何をしたいのか。自分自身の軸をブレさせることなく、継続するということは非常に大事なことではないでしょうか。